为提升海普精益生产和经营水平,支持数字化转型顺利实施,实现三年再造一个海普的战略目标,公司特派遣技术中心和多家制造中心6位核心管理干部赴日参加由翔正国际组织的精益生产与企业经营深度研修。海普首席科学家宁振波教授、国内著名精益咨询专家瑞制咨询王嵬威老师随团出行,开设巴士讲堂,随时就参观学习问题进行归纳咨询,确保本次研修实有收获。

6月18日,为期7天的日本研修之行正式开始。通过现场参观、培训学习、文化体验等方式。全方位了解日本的人文环境,感悟原汁原味的精益管理思想,探究精益生产和深度经营的本质。

首先走进京瓷集团,缅怀经营之圣稻盛和夫先生,学习阿米巴经营本质。通过了解稻盛和夫先生的个人成长与创业史,深知人生成功方程式、敬天爱人、经营12条、六项精进的重要性。特别令人感动的是稻盛和夫先生在78岁高龄,为了改变日本航空员工的心性,用40天时间鼓舞了日本航空每一个人,跟每一个人交流,最终保证阿米巴制度在日航改革中顺利落地。现场参观后,在星野周老师的指导下,完成《稻盛经营精髓与经营危机对策》的学习。

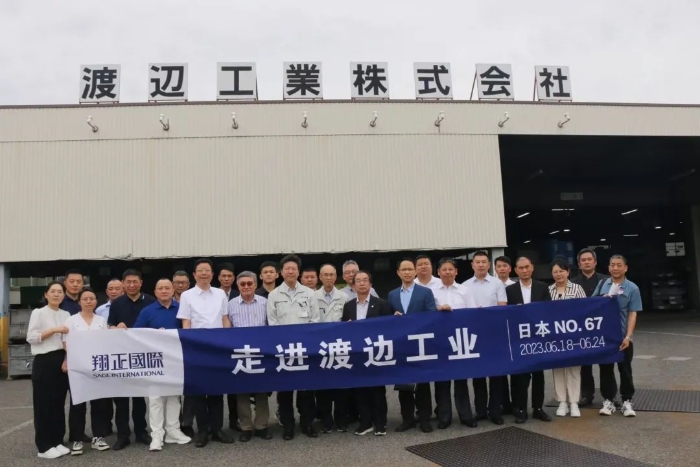

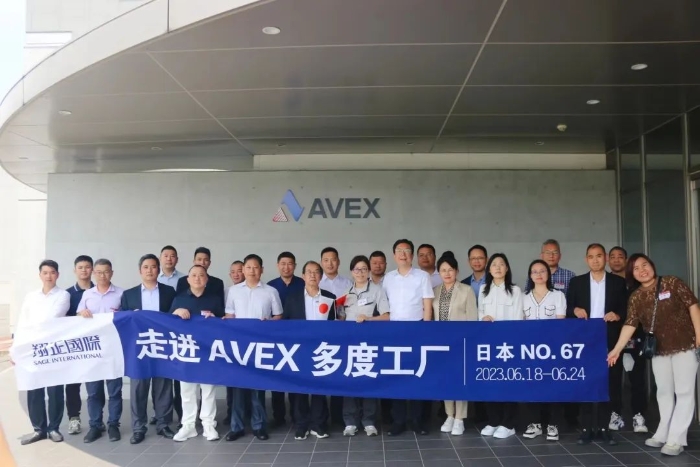

接下来,参观了AVEX多度工厂、渡边工业、御船株式会社等丰田的二级供应商。深入工厂原生态的作业现场,感受丰田生产方式的实施成果,例如快速换模、提案改善、三现原则、Kanban管理、自工序完结制、看板管理等。现场参观过程后,在河田信教授的讲授下完成了《准时化经营入门:TPS的本质》的学习。感悟精益生产的本质就是关注心流的同时致力于NCTR和SCCC指标的提高。所参观工厂有诸多管理理念与方法,值得海普人共同学习。

例如AVEX工厂:在多次危机时,坚持不裁员,真正做到员工与企业荣辱与共;推行全员提案改善制度,同时全员改善的荣誉感非常强;推行自工序完结制,每个工序旁边都有检测工位,真正做到“不制造不良品,不流出不良品”;实施实用性看板管理,看板内容包括但不限于人员出勤、品质问题管控表、变化点管理看板,工艺改善变化看板等,每日定期更新,现场异常情况或需注意重点关注事项都将一目了然的呈现;。

渡边工业推行极致的单件流,实现较优的人机配比,提高人员和设备的利用效率;推行“Kanban”管理,计划看板将生产计划精准下达的同时,极大降低产品库存。在御船株式会社,快速换模被极致演绎,一条有5套冲压模具组成的生产线,其换模时间仅为五分钟;安灯呼叫系统的应用,生产线所有异常情况被及时反馈与解决等。

最后,参观世界规模最大的东京工业展会,了解日本目前制造业数字化发展状态,收集相关资源,学习先进制造技术、数字化转型等。通过此次研修学习,参加研修的各位学员都收获满满并有各自的心得体会,从管理思路、全员改善认识、现场管理方法等方面均有很大收获。后续将结合各自所从事的工作,进行研修之行的收获分享,并充分分析公司精益推动和经营管理的现状,制定后续全员精益改善推动方案及实施计划,充分调动全员精益改善积极性,快速实现人效及品质的大幅提升,高效达成公司的战略目标。

精益之路总是充满困难与挑战,但是我们充分相信在全体海普人共同努力下,海普人定能发挥“事求卓越、坚韧不拔”之品格,勇攀事业新高峰!